Le facciate ventilate sono considerate la forma più efficiente e sicura di rivestimento esterno per edifici nuovi o esistenti. Garantiscono elevati risparmi di energia, migliorano l’isolamento acustico e generalmente sono costruite con prodotti naturali riciclabili. L’uso di legni compositi, a cui si aggiungono polimeri e additivi, nel tempo ha evidenziato potenziali svantaggi, come una minore durata e il rischio di incendio. Infatti, l’esposizione all’esterno e la manutenzione intensiva compromettono le prestazioni nel tempo del legno. Ma si tratta di un inconveniente superabile con i nuovi materiali tecnologici che combinano polimeri durevoli ad alto contenuto di legno, ossia i Wood Plastic Composites (Wpc), che offrono un migliore isolamento termico e acustico dell’alluminio e una maggiore durabilità al legno, appunto. Tutto bene dunque? No, perché hanno uno scarso resistenza al fuoco.

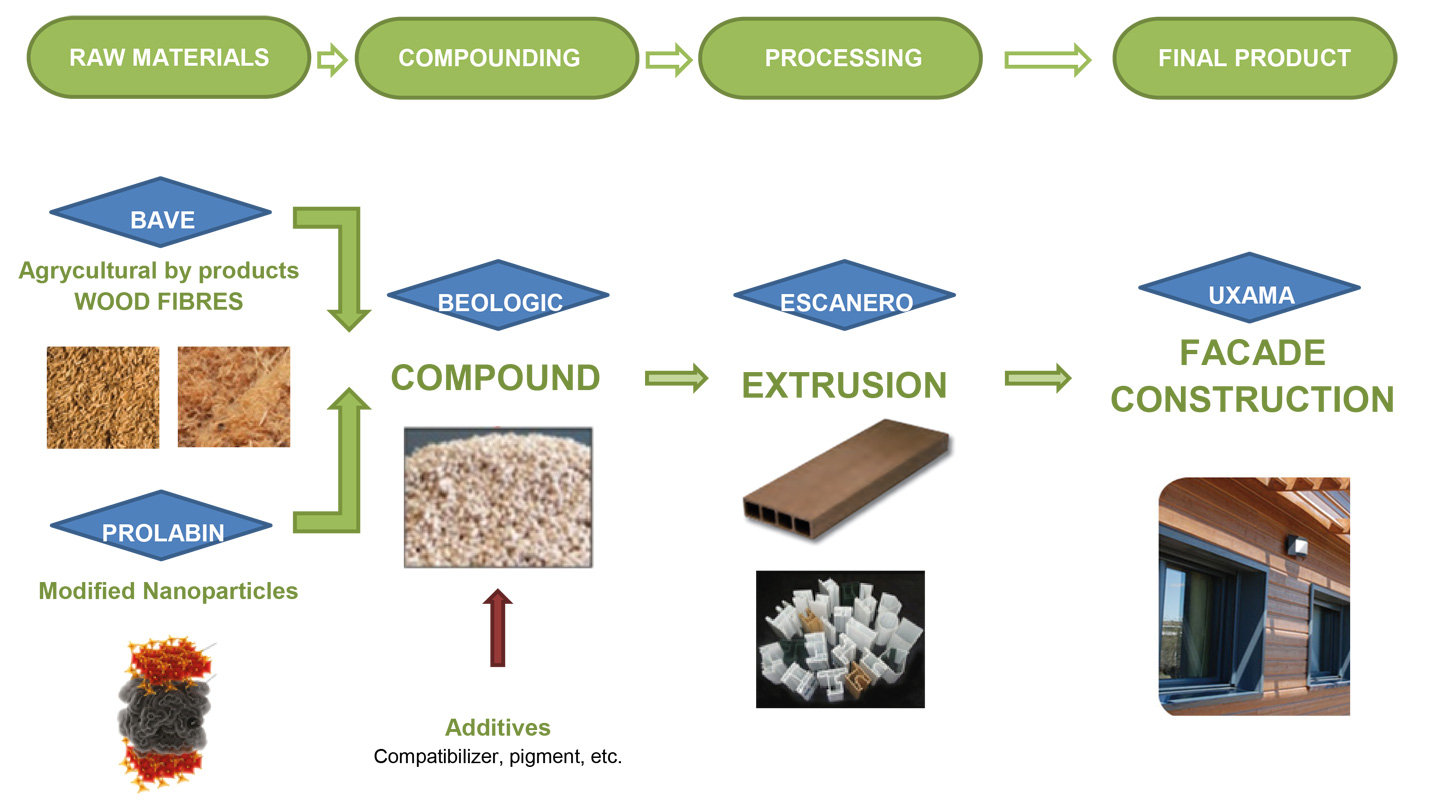

Il progetto Hifivent (High durability and fire performance Wpc for ventilated façades), finanziato dall’Unione Europa è stato avviato per studiare e risolvere questi lati negativi. E infatti, i ricercatori del Fraunhofer-Wki, dell’Università degli Studi di Perugia e della società di ricerca spagnola Tecnalia, coordinatrice dell’iniziativa, stanno sviluppando un sistema di facciata ventilata completamente riciclabile, per applicazioni edilizie esterne costituite da legni compositi con polimeri ad alta durata. La soluzione proposta aumenterà la resistenza alle intemperie, e migliorerà le proprietà meccaniche e ignifughe e le prestazioni. Ad affiancarli numerose aziende europee specializzate in fibre naturali, in nanoparticelle ritardanti di fiamma, Wpc e facciate ventilate, tra cui la azienda umbra Prolabin & Tefarm, la belga Beologic, le spagnole Plasticos Escanero e Uxama.

Tra gli obiettivi scientifici l’uso delle nanotecnologie per migliorare le proprietà meccaniche e di resistenza al fuoco dei compositi; il perfezionamento delle prestazioni meccaniche grazie a un aumento del 10% di rigidità e resistenza, dato dalle fibre più lunghe per le parti strutturali; la trasformazione, in parte, della fibra di legno per aumentare l’aspetto esterno dopo 2mila ore in condizioni di invecchiamento accelerato (luce UV e acqua nebulizzata) e invece, per ridurre del 30% l’assorbimento di acqua e la variazione dimensionale. Ovviamente sono dati rapportati ai prodotti in commercio.

Ai partner il compito di analizzare i materiali grezzi disponibili sul mercato, tra cui i ritardanti di fiamma, per selezionare i più adatti allo sviluppo dei compositi. Risultato? La costruzione in laboratorio di una nuova famiglia di composti Wpc secondo i requisiti che soddisfano varie norme comunitarie; per realizzarla sono state modificate delle nanoargille per migliorarne la stabilità termica e le prestazioni ignifughe, corrette quattro nanoparticelle nel processo di amalgama dei Wpc e infine, potenziata la tecnica di idrofobizzazione, ossia di impermeabilizzazione delle fibre naturali.

Ora restano da verificare gli obiettivi industriali del progetto, ossia un sistema facile da montare perché pesa circa la metà ceramica e pietra, con precise caratteristiche tecniche:

Tenuta stagna = 2.000A

Resistenza al = 3000 Pa (pressione) – 2.500 (aspirazione)

Trasmissione del rumore = 40 dB

Comportamento termico = 2 W / m2 • K

Reazione al fuoco = B-s3, d0